営業時間:9:00~17:00 定休日:土日祝

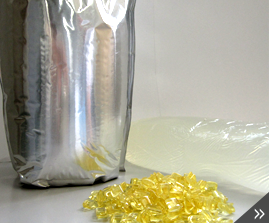

ホットメルトアプリケーターとは、「熱で溶かしたホットメルトをポンプで送る機器」です。

言葉にすると単純ですが、使うホットメルトの種類、ホットメルトの使用量、ホットメルトの塗布方法等、さまざまなお客様の環境にあった機器を選定する必要があります。

安定稼働させるには、ホットメルトを 「いかに劣化させずにトラブルを未然に防ぐか!」が重要なファクターとなります。

安定稼働させるには、ホットメルトを 「いかに劣化させずにトラブルを未然に防ぐか!」が重要なファクターとなります。

ITWダイナテックのホットメルトアプリケーターは、ホットメルトを必要量だけ溶融し供給するメルト・オン・デマンド方式を採用しており、タンク内でのホットメルトの熱劣化、酸化劣化を防ぎます。従ってノズル詰まりも減少します。

適切なホットメルトアプリケーターの選定をお手伝いすることで、お客様が安心してご利用いただけるよう、経験を活かした適切なアドバイスをさせていただきます。

ぜひお問い合わせください。ビード/ドット塗布

小口径ノズルからの線、点の塗布

- 特徴

- ・最も基本的な塗布方法です。

- 主な用途

- 食品、飲料のパッケージ、ストロー接着、ビート形状を利用したシール材、パッキン、その他プロダクトアッセンブリー全般

スパイラル塗布

うず巻エアを発生し、ビートをスパイラル状に塗布

- 特徴

- ・ビート1本の塗布より薄く広い面を

カバーできます。

・自動化設備の必要がなく、

ハンドガンでも塗布できます。

・塗布幅は1モジュールで15~50mm - 主な用途

- 自動車の内装部品、断熱材、保温材

ファイバー塗布

ホットメルトをファイバー(繊維)状に塗布

- 特徴

- ・非接触で少量のホットメルトを均一に塗布できます

・非接触のため、被塗布物の凸凹にも塗布できます

・塗布方向は垂直、水平どちらも可能

・ホットメルトの飛散が非常に少ない

・モジュールタイプなのでパターン幅の変更が容易、しかもメンテナンスし易い。 - 主な用途

- 紙おむつ、フィルム、不織布の貼り合わせ

スロットコーティング

ヘッドを接触し薄く均一に間欠塗工

- 特徴

- ・精密、高速、間欠でのパターン塗工が可能です

・塗布幅 60~420mm - 主な用途

- ラベル、印刷関係

非接触スロットコーティング

非接触による、スジ無しコーティング

- 特徴

- ・非接触の為、布や平坦でない表面へのコーティングができます。

・熱に弱い基材への塗布ができます - 主な用途

- ラベル、フィルム、布へのコーティング

一般の接着剤が、水・溶剤の揮散や化学反応により硬化するのに対し、ホットメルトは加熱溶融から冷却による硬化により接着力を発揮するので、プレス時間も数秒ですみ、生産効率のアップにつながる点が最大の特徴です。

- 接着が早い

- 塗布した後 数秒の圧着ですむため、生産のスピードアップが図れます。

- 各種材料に適用できる

- 紙,木材,金属,プラスチックはもとより、ポリエチレン,ポリプロピレンも接着できます。

- 無溶剤で安全性が高い

- 有機溶剤を含まないので、中毒や火災の危険がなく、運搬や保管も容易です。

- 塗布パターンが多様

- さまざまな塗布ヘッドがあり、さまざまな塗布パターンが可能です。

- 自動化が容易

- 各種アプリケータや各種ヘッドの活用により、生産ラインの自動化が容易です。

- 経済的である

- エマルジョン型や溶剤型に比べて、固形分換算で考えれば材料コストは安くなります。またスピードが早く、自動化が容易なため床面積の経済性、人件費の節約などトータルコストで考えると非常に経済的です。

- 耐熱性に限界がある

- 主成分が熱可塑性樹脂のため、おのずと耐熱性に限界があります。ただし、反応性ホットメルトはその限りではありません。

- 高温で使用しなければならない

- 100~180℃で溶融して使用するので、やけどの危険性があります。

- 気温により接着性が変わる

- 冬には材料への濡れ性が悪くなり、夏には硬化が遅くなったりするなど、作業環境(温度)に敏感です。

- 溶融・塗布設備が必要

- 使用量によりますが、少なからず溶融・塗布設備(ハンドガン、アプリケータ)が必要です。